(PCB) بُرد مدار چاپی

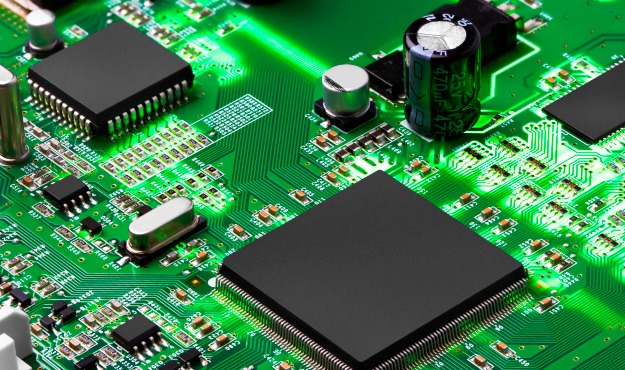

یک بُرد مدار چاپی (PCB) از لحاظ مکانیکی قطعات را بر روی بُرد نگه می دارد و بهطور الکتریکی اجزای الکترونیکی را با استفاده از شیارهای رسانا، پد و دیگر ویژگیهای حک شده از ورقهای چند لایه مس بر روی یک بستر غیر رسانا به همدیگر متصل میکند.عموما قطعات بر روی PCB لحیم می شوند تا هم به صورت الکتریکی متصل شوند و هم به صورت مکانیکی بر روی بُرد محکم شوند.

بُردهای مدار چاپی در همهٔ محصولات الکترونیکی حتی سادهترین آنها استفاده میشود.آن ها همچنین در بعضی از محصولات الکترونیک هماندد باکس سوئیچ پسیو استفاده می شوند.

انوع جایگزین برای PCB عبارتند از : اتصال سیمی، ساخت وساز نقطه به نقطه که هردو زمانی محبوب بودند ولی اکنون به ندرت مورد استفاده قرار می گیرند. PCB ها به منظور طراحی نیاز به زمان و تلاش بیشتری دارند ولی ساخت و مونتاژ آن ها می تواند اتوماسیون باشد. نرم افزار ECAD برای انجام بیشتر کارهای طراحی موجود است. مدارهای تولید انبوه با PCB ارزان تر و سریعتر از سایر روش های سیم کشی هستند ، زیرا قطعات در یک پروسه واحد سیم کشی و مونتاژ می شوند. با یک بار طراحی مدار می تعداد زیادی PCB در همان زمان تواند ساخته شوند. همچنین PCBها می توانند به صورت دستی، در مقادیر کم با مزایای کم ساخته شوند. PCBها میتوانند یک طرفه (یک لایه مس)، دو طرفه (دو لایه مس) یا چند لایه باشند. PCBهای چند لایه تراکم بیشتر قطعات را امکان پذیر می سازند تا مسیر سیم کشی PCB از بین قطعات با مشکل مواجه نشود.

افزایش محبوبیت PCB های چند لایه با بیش از دو و به خصوص با بیش از چهار لایه مسی با اقتباس فناوری نصب سطحی(SMT) همزمان بود. با این حال ، تعمیر ، تجزیه و تحلیل مدار PCB های چند لایه بسیار سخت تر بوده و معمولاً غیر عملی است.

بازار جهانی PCB ها در سال ۲۰۱۴ از ۶۰٫۲ میلیارد دلار فراتر رفته است و پیش بینی می شود تا سال ۲۰۲۴ به ۷۹ میلیارد دلار برسد.

نگاه کلی به ساختار برد مدارچاپی(PCB)

یک PCB از یک ورقه صاف از مواد عایق و یک لایه از فویل مس ، در یک بستر تشکیل شده است . زدایش شیمیایی مس را به خطوط رسانای مجزا به نام track یا مسیرهای مدار ، پد برای اتصالات ، سوراخ هایی به نام via برای ارتباط بین لایه های مختلف مدار و خصوصیاتی مانند مناطق رسانا جامد برای حفاظت الکترومغناطیسی یا اهداف دیگر تقسیم می کند.این مسیرها به عنوان سیم های ثابت در مدار هستند و نوسط هوا و بستر ماده از همدیگر عایق شده اند. سطح مسی PCB ممکن است دارای روکش باشد که از مس در برابر خوردگی محافظت می کند و خطر احتمالی اتصال کوتاه بین مسیر ها(در نتیجه لحیم کاری) یا تماس الکتریکی ناخواسته با سیم های برهنه را کاهش می دهد. به دلیل عملکرد آن در کمک به جلوگیری از اتصال کوتاه مسیرها در هنگام لحیم کاری ، این روکش ها را ضد لحیم یا ماسک مقاوم در برابر لحیم کاری می نامند.یک بُرد مدار چاپی (PCB) می تواند چند لایه مسی داشته باشد. در یک بُرد ۲لایه ، هر دو طرف آن مسی می باشد.

بُردهای چندلایه ، لایه های مس اضافی را بین لایه های مواد عایق فشرده می کنند. هادی های لایه های مختلف با سوراخ هایی از روکش مسی به نام via به همدیگر وصل شده اند ، که به عنوان تونل الکتریکی از طریق بستر عایق کار می کنند.گاهی اوقات قطعات THT نیز به طور موثری به عنوان via عمل می کنند. بعد از PCB های دو لایه ، قدم بعدی معمولاً چهار لایه است. غالباً دو لایه به عنوان منبع تغذیه و زمین اختصاص داده می شوند ، و دو مورد دیگر برای سیگنال دهی بین قطعات استفاده می شوند.

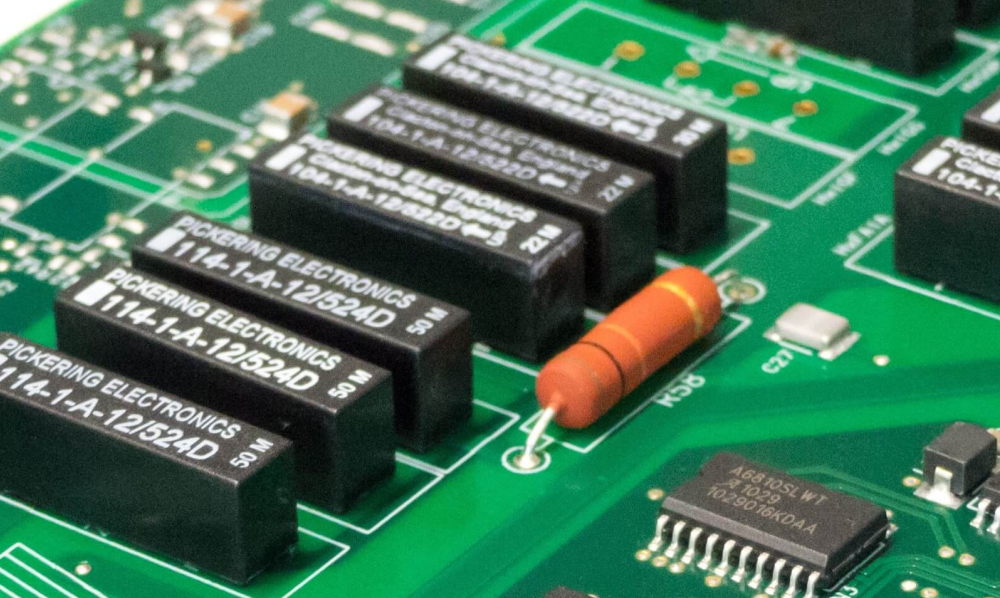

مونتاژ قطعات THT به این صورت انجام می شود که پایه های قطعات آن ها از سوراخ های PCB می گذرند و به مسیر های طرف دیگر PCB لحیم می شوند.قطعات SMD توسط پایه هایشان به مسیرهای مسی بُرد که بر روی بُرد (نه پشت آن) حک شده اند ، لحیم می شوند.ممکن است از هر دو روش برای مونتاژ قطعات استفاده شود.PCB هایی فقط با قطعات THT امروزه غیرمتداول هستند . فناوری نصب – سطحی برای ترانزیستورها ، دیودها ، مدارات مجتمع (IC) ، مقاومت ها و خازن ها مورد استفاده قرار می گیرند.همچنین فناوری نصب – سطحی ممکن است برای قطعات بزرگتری همچون خازن های الکترولیت و کانکتورها استفاده شوند.

طرحی که در هر لایه مس PCB حک می شود ،artwork”” (اثر هنری) نام دارد. طرحی که به هر لایه مس PCB حک می شود ، “اثر هنری” نامیده می شود. حک کردن معمولاً با استفاده ازفوتو رزیست( لایه مقاومتی حساس در برابر نور) که روی PCB اندود شده ، انجام می شود ، سپس با اثر هنری چسبانده شده در معرض نور قرار می گیرد. قسمت های مقاوم در برابر نور از مس محافظت می کند. و در آخر بورد حک شده تمیزکاری می شود. طراحی PCB می تواند به صورت مشابه با روشی که می توان عکسها را با استفاده از یک پرینتر عکاسی و نگاتیو فیلم تکثیر کرد ، به تولید انبوه رساند.

در بُردهای چند لایه ، لایه های مواد به صورت متناوب و فشرده لمینیت می شوند: مس ، بستر ، مس ، بستر ، مس و غیره. قبل از اینکه لایه ها با هم لمینت شوند ، هر صفحه مس حکاکی شده ، و هر via داخلی (که به هر دو سطح بیرونی بُرد چند لایه تمام شده ، نخواهد رسید) با مس اندود می شود. تنها لایه های بیرونی نیاز به پوشش دارند. لایه های داخلی مس توسط لایه های بستر مجاور محافظت می شوند.

FR-4 glass epoxy متداول ترین بستر عایق می باشد. یکی دیگر از مواد بستر ، کاغذ پنبه آغشته به رزین فنولیک ، اغلب برنز یا قهوه ای است.

وقتی که PCB هیچ قطعه نصب شده ای نداشته باشد و فقط دارای اتصالات مسی است آن را بُرد چاپ سیمکشی (PWB) یا بُرد سیمکشی حک شده مینامند. اگر چه ، واژه بُرد چاپ سیمکشی کمتر استفاده میشود. بُرد مدار چاپی همراه با قطعات الکترونیکی ، مونتاژ مدار چاپی (PCA)و یا مونتاژ بُرد مدار چاپی (PCBA)نامیده میشود.در موارد غیر رسمی ، “بُرد مدار چاپی” ، بیشتر به معنی “مونتاژ مدار چاپی”(به همراه قطعات) است. واژه IPC برای بُردهای مونتاژ شده، مونتاژ کارت مدار (CCA) میباشد، که مربوط به بُرد پشتهای مونتاژ شده آن است. “کارت” یک واژه متداول غیر رسمی دیگر برای “مونتاژ مدار چاپی” است. برای مثال : کارت توسعه.

لایه سیلک اسکرین در PCB به منظورچاپ شرح قطعات ، نقاط تست یا شناسایی متن است. در ابتدا ، یک فرآیند سیلک اسکرین واقعی برای این منظور مورد استفاده قرار گرفت ، اما امروزه به جای آن ، معمولاً روشهای چاپ دیگر با کیفیت بهتر استفاده می شود.معمولا ، چاپ صفحه از نظر عملکرد PCBA قابل توجه نیست.

PCB کوچک برای یک قطعه منفرد ، که برای نمونه سازی اولیه استفاده می شود ،breakout board نامیده می شود. هدف از breakout board ، جداسازی پایه های قطعات بر روی ترمینال های مجزا است تا اتصالات دستی آنها به راحتی انجام شود.breakout board مخصوصاً برای تکنولوژی نصب-سطحی یا هر قطعه ای با پایه مناسب استفاده می شوند.

PCB های پیشرفته ممکن است حاوی قطعات تعبیه شده در بستر باشند.

تکنولوژیهای برد مدار چاپی

تکنولوژی سوراخ-عبوری (Through-hole technology) THT یا DIP

PCBهای اولیه- بردهای مدار چاپی– از تکتولوژی سوراخ-عبوری (Through-hole technology) استفاده می کردند؛ به این صورت که پایه های قطعات الکترونیکی از سوراخ های بُرد در یک طرف عبور میکرد و از طرف دیگر بُرد بر روی مسیرهای PCB لحیم می شوند. بُردها ممکن است یک طرفه باشند.

بُرد ها ممکن است یک طرفه، (با یک طرف بدون قطعات) یا دو طرفه جمع و جور تر، (با قطعات در هر دو طرف)باشند. نصب افقی قطعات THD با دو پایه عمودی (مانند مقاومت ، خازن و دیود) با خم کردن۹۰ درجه پایه های آن ها ، قرار دادن قطعه در بُرد، لحیم کاری پایه ها و برش دادن انتهای آنها انجام می شود. اتصالات ممکن است به صورت دستی انجام شود یا توسط حمام قلع لحیم کاری شوند.

ساخت و طراحی بُردها برای قطعات THD به دلیل نیاز به سوراخ کاری دقیق بُرد ، هزینه را زیاد تر می کند و از آن جایی که سوراخ ها باید از تمامی لایه ها در جهت مخالف عبور کنند، فضای در دسترس برای مسیر سیگنال را در لایه پایینی بالاترین لایه بُرد چندلایه محدود میکند.هنگامی که تکنولوژی نصب-سطحی روی کار آمد ، قطعات کوچکتر SMD در موارد ممکم استفاده شدند . مونتاژ سوراخ-عبوری فقط برای قطعاتی استفاده می شود که برای نصب-سطحی بزرگ هستند و به علت نیاز به تغذیه یا محدودیت های مکانیکی یا به علت فشار مکانیکی ممکن است به PCB اسیب برسد (برای مثال جدا کردن سطح مسی از روی بُرد)

تکنولوژی نصب-سطحی SMD

تکنولوژی نصب سطحی اس ام دی – SMD – در سال ۱۹۶۰ میلادی توسعه یافت، و اوایل دهه ۱۹۸۰ دستگاههای مونتاژ اس ام دی به طور گسترده مورد استفاده قرار گرفت. در اواسط دهه ۱۹۹۰ میلادی ، تعداد زیادی از بُرد های مدارچاپی الکترونیک با تکنولوژی بالا ، تحت سلطه قطعات SMD بودند.قطعات به منظور پایه های کوچک و کلاهک های انتهایی کوچک تر از نو طراحی شدند تا بر خلاف قطعات THD ، مستقیما بتوانند به سطح PCB- برد مدار چاپی- لحیم شوند . قطعات رفته رفته بسیار کوچک تر شدند، جای گذاری قطعات در دو طرف بُرد شایع تر از مونتاژ THT شد, که این امکان را برای PCBهای کوچکتر فراهم میکرد که تراکم قطعات بیشتری داشته باشند. نصب سطحی (SMT) برای اتوماسیون در سطح بالا، کاهش هزینه ساخت و بازده بالای محصول در مقایسه با بُردهای مدار سوراخ-عبوری بسیار مناسب است. قطعات میتوانند به صورت مونتاژ شده بر روی نوارهای حامل تهیه شوند. SMD ها از نظر اندازه و وزن می توانند یک چهارم تا یک دهم معادل قطعات THDها باشند و قطعات پسیو در آن بسیار ارزان تر است.اگرچه ، هزینه نیمه هادی های نصب سطحی (SMDs) توسط خود تراشه بیشتر از پکیج آن می باشد اما با مزیت قیمت کمتری نسبت به پکیج های بزرگتر و برخی از قطعات منتهی به سیم همانند ۱N4148 دیودهای سوئیچ زنی سیگنال کوچک بسیار ارزان تر از قطعات معادل SMD هستند.

ویژگی های مداری PCB

هر مسیری شامل یک بخش باریک مسطح فویل مس میباشد که حاصل قلم زنی است.مقاومت تعیین شده توسط عرض و ضخامت مسیرها باید به اندازه کافی برای جریان هادی حمل پایین باشد. احتمالا نیاز باشد تا مسیرهای قدرت و زمین از مسیرهای سیگنال عریضتر باشند. در یک بُرد چند لایه یک لایه ممکن است به عنوان لایه زمین و بازگشت نیرو برای محافظت کاملا مس جامد باشد. برای مدارهای مایکروویو، خطوط انتقال را میتوان در قالب استریپ لاین و میکرواستریپ با دقت کنترل شده ، گذاشت تا از اطمینان سازگاری امپدانس مطمئن شد.

در فرکانس رادیویی و سوئیچ زنی سریع مدارات اندوکتانس و ظرفیت خازنی بُرد مدار چاپی، رساناها تبدیل به عناصر قابل توجه مداری میشوند که معمولاً نامطلوب هستند، اما میتوان آنها را به عنوان بخش عمدی طراحی مدار دانست،همانند فیلترهای عناصر توزیع شده ، آنتن ها ، و فیوزها که در این صورت به قطعات گسسته اضافی نیازی نیست.اتصالات درونی پرتراکم(HDI) بُردهای مدارچاپی حفره و via با عرض یا قطر کمتر از ۱۵۲ میکرومتر دارند.

مواد ساخت مدارچاپی PCB

PCB سازگار با RoHS

اتحادیه اروپا استفاده از سرب (در میان سایر فلزات سنگین) را در کالاهای مصرفی ممنوع کرده است ،( قطعه ای از قانون به نام RoHS ، به دلیل محدود کردن مواد خطرناک) PCB هایی که در اتحادیه اروپا فروخته می شوند باید سازگار با RoHS باشند ، به این معنی که کلیه فرآیندهای تولیدی نباید شامل استفاده از سرب باشد ، کلیه لحیم کاری مورد استفاده باید بدون سرب باشد و همه قطعات نصب شده روی بُرد باید بدون سرب جیوه ، کادمیوم و سایر فلزات سنگین باشد.

لمینت ها

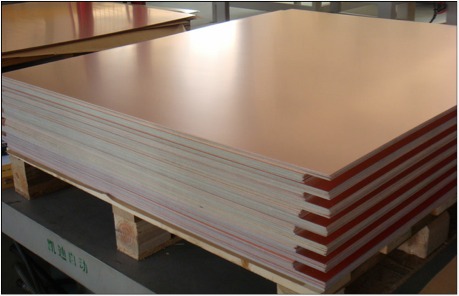

لمینتها با قرار گرفتن در شرایط تحت فشار و درجه حرارت بالای لایههایی از پارچه یا کاغذ با رزین ترموست ساخته می شوند که در نتیجه آن به یک تکه یکپارچه با ضخامت یکسان تبدیل می شوند. اندازه عرض و طول آنها میتواند از۴ تا ۸ فوت (۱٫۲ در ۲٫۴ متر) باشد. بافت پارچه (ریسمانها در هر اینچ یا سانتیمتر) ضخامت پارچه، و درصد رزین برای رسیدن به ضخامت نهایی و ویژگیهای دی الکتریک مورد نظر متفاوت هستند . ضخامت استاندارد لمینت در ANSI/IPC-D-275 ذکرشده است.

پارچه یا فیبر استفاده شده ، رزین و نسبت پارچه به رزین نوع لمینت (FR-4, CEM-1, G-10) و ویژگی های لمینت تولیدشده را مشخص می کند. از ویژگی های مهم می توان به سطح لمینت مقاوم در برابر آتش ، ثابت دی الکتریک (er), ، ضریب افت (tδ ) استحکام کششی ، مقاومت برشی ، دمای انتقال شیشه (Tg), و ضریب انبساط محور Z اشاره کرد. (مقداری که ضخامت با دما تغییر می کند).

چندین دی الکتریک مختلف وجود دارد که بسته به نیاز مدار می توانند انتخاب شوند تا مقادیر عایق بندی مختلفی را فراهم کنند. برخی از این دی الکتریک ها عبارتند از: پلی تترا فلورو اتیلن (تفلون) ، FR-4 ، FR-1 ، CEM-1 یا CEM-3. . مواد پیش آغشته استفاده شده در صنعت PCB عبارتند از FR-2 (کاغذ پنبه ای فنولیک) ، FR-3(کاغذ پنبه ای و اپوکسی) ، FR-4(شیشه بافته شده و اپوکسی) ، FR-5(شیشه بافته شده و اپوکسی) ، FR-6(شیشه مات و پلی استر) ، G-10(شیشه بافته شده و اپوکسی) ، CEM-1(کاغذ پنبه ای و اپوکسی) ، CEM-2 (کاغذ پنبه ای و اپوکسی) ، CEM-3(شیشه بافته نشده و اپوکسی) ، CEM-4 (شیشه بافته شده و اپوکسی) ، CEM-5 (شیشه بافته شده و پلی استر). انبساط حرارتی به ویژه در پکیج های BGA) Ball Grid Array) و فن آوری های IC مهم است و فیبر شیشه بهترین پایداری بُعدی را ارائه می دهد.

ماده FR-4، ماده متداول مورد استفاده است. به بُردی با مس حک نشده بر روی آن ” لمینت با روکش مسی ” گفته میشود. با کاهش اندازه مشخصات بُرد و افزایش فرکانس ها ، ناهمگونی های کوچکی مانند توزیع ناهموار فایبرگلاس یا دیگر پرکننده ، تغییرات ضخامت و حباب در ماتریس رزین و تغییرات مرتبط در ثابت دی الکتریک ، اهمیت بیشتری می یابند.

پارامترهای کلید بستــــر

بسترهای بُرد مدار معمولا مواد کامپوزیتی دی الکتریک هستند. کامپوزیت ها شامل یک ماترس (معمولا رزین اپوکسی) و تقویتی (معمولاً الیاف شیشه بافته شده ، گاهی اوقات نبافته ، گاهی اوقات حتی کاغذ) هستند ، و در بعضی موارد یک پرکننده به رزین اضافه می شود (به عنوان مثال سرامیک ؛ سرامیک تیتانات برای افزایش ثابت دی الکتریک می تواند مورد استفاده قرار گیرد)

نوع تقویت کننده دو نوع اصلی مواد را تعریف می کند: بافته و غیر بافته. تقویت های بافته شده ارزان تر هستند ، اما ثابت دی الکتریک شیشه احتمالا برای بسیاری از کاربُردهای با فرکانس بالاتر مساعد نباشد. همچنین ساختار فضایی غیر همگن ،به دلیل نسبت رزین / شیشه های مختلف در مناطق متفاوت از الگوی بافت تغییرات در پارامترهای الکتریکی را نشان می دهد. تقویت های نبافته یا مواد با تقویت های کم یا فاقد تقویت ، گران تر هستند اما برای برخی از کاربُردهای RF / آنالوگ مناسب تر هستند.

بسترها با چندین پارامتر اصلی ، عمدتا از نظر ترمومکانیکی (دمای انتقال شیشه ، مقاومت کششی ، مقاومت برشی ، انبساط حرارتی) ، الکتریکی (ثابت دی الکتریک ، افت دی الکتریک ، ولتاژ شکست دی الکتریک ، جریان نشت ، مقاومت مسیر …) و سایر موارد(به عنوان مثال جذب رطوبت) مشخص می شوند.

در دمای انتقال شیشه ، رزین موجود در کامپوزیت نرم شده و بطور قابل توجهی انبساط حرارتی را افزایش می دهد. Tg زیاد می شود و سپس بار اضافی مکانیکی را به قطعات بُرد اعمال می کند – به عنوان مثال محل های اتصال و via . پایین تر از دمای Tg انبساط حرارتی رزین تقریباً با مس و شیشه مطابقت دارد ،و بالاتر از آن به طور قابل توجهی بالاتر می رود.به محض اینکه تقویت کننده و مس بُرد را در امتداد صفحه محصور می کنند ، تقریباً تمام انبساط حجم باعث منبسط شدن ضخامت سوراخ های بُرد مدار می شوند.لحیم کاری مکرر و یا قرار گرفتن در معرض دمای بالاتر می تواند باعث نارسایی آبکاری بخصوص در بُرد های ضخیم تر شود که در نتیجه آن بُرد های ضخیم به یک ماتریس با مقدار Tg بالایی نیاز دارند.

مواد استفاده شده ثابت دی الکتریک بستر را تعیین می کنند.همچنین این ثابت به فرکانس نیز بستگی دارد و معمولاً با فرکانس کاهش می یابد. از آنجا که این ثابت سرعت انتشار سیگنال را تعیین می کند ، وابستگی فرکانس اعوجاج فاز را در موارد باند عریض ایجاد می کند. همانطور که یک ثابت دی الکتریک برای ما حائز اهمیت است ویژگی های فرکانسی نیز در اینجا مهم است. امپدانس خطوط انتقال با فرکانس کاهش می یابد ، بنابراین لبه های تیز سیگنال ها بیشتر از لبه های نرم منعکس می شوند.

ولتاژ شکست دی الکتریک حداکثر گرادیان ولتاژ ماده قبل از تحمل شکست (انتقال یا قوس الکتریکی ، از طریق دی الکتریک) تعیین می کند.

مقاومت مواد در برابر تخلیه های الکتریکی ولتاژ بالا در سطح بُرد را مقاومت مسیر تعیین می کند.

مقدار انرژی الکترومغناطیسی جذب شده توسط سیگنالهای رساناها در بُرد را افت دی الکتریک تعیین می کند . این عامل برای فرکانسهای بالا دارای اهمیت است. مواد کم تلفات گران هستند. انتخاب غیرضروری مواد کم تلفات یک خطای مهندسی رایج در طراحی دیجیتال با فرکانس بالا است چون این کار بدون اینکه مزیتی داشته باشد هزینه بُرد را افزایش می دهد. تخریب سیگنال افت دی الکتریک و ثابت دی الکتریک می تواند به راحتی توسط یک الگوی چشم ارزیابی شود.

جذب رطوبت هنگامی رخ می دهد که ماده در معرض رطوبت زیاد یا آب قرار گیرد. رزین و تقویت کننده هم ممکن است آب را جذب کند. آب همچنین ممکن است توسط نیروهای مویرگی سوراخ های مواد و در امتداد تقویت کننده جذب شود. اپوکسی مواد FR-4 خیلی مستعد نیست و میزان جذب آن تنها ۰٫۱۵٪ است. تفلون دارای جذب بسیار کمی در حد ۰٫۰۱٪ است. از طرف دیگر پلی آمیدها و استرهای سیانات آب زیادی جذب می کنند. آب جذب شده می تواند منجر به تخریب قابل توجه پارامترهای کلیدی شود: مقاومت مسیر ، ولتاژ شکست و پارامترهای دی الکتریک را مختل می کند. ثابت دی الکتریک آب نسبی در حدود ۷۳ است ( در مقایسه با دی الکتریک ۴ برای اغلب مواد بُرد مدار). رطوبت جذب شده همچنین می تواند در فرآیند گرم شدن در زمان لحیم کاری بخار شود ،که آن هم باعث ترک خوردگی و لایه برداری شود. همین عامل نیز مسئول خسارت “”popcorning بر روی بسته بندی مرطوب قطعات الکترونیکی است. برای پخت دقیق بسترها ممکن است لازم باشد قبل از لحیم کاری آنها را خشک کنید.

شمارههای تماس : ۰۲۱۶۶۷۰۵۵۳۷ -۰۲۱۶۶۷۲۸۰۵۱